Insight

AUTODESK MOLDFLOW INSIGHT

Autodesk® Moldflow®, plastik enjeksiyon sürecini simüle ederek,plastik parça imalatında oluşabilecek hataları önceden tespit etmek ve üretime geçmeden, parça tasarımında, kalıp tasarımında ve proses parametrelerinde gerekli değişiklikleri yaparak, bu hataları gidermeye yönelik olarak kullanılan bir plastik enjeksiyon analiz programıdır.

Autodesk® Moldflow®, patentli Dual Domain™ teknolojisi sayesinde, plastik enjeksiyon sürecini hızlı ve en doğru şekilde simüle ederek plastik parça ve kalıp tasarımında çıkabilecek sorunların daha imalat aşamasına geçmeden ortadan kalkmasını sağlar.

Gelişmiş malzeme veritabanı sayesinde plastik parça ve kalıp tasarımcıları ihtiyacı oldukları malzeme bilgilerine rahatlıkla ulaşabilmektedir. Autodesk® Moldflow® ile aşağıdaki analizleri yapmak mümkündür :

- Thermoplastics Injection Molding

- Thermoplastics Overmolding

- Gas-Assisted Injection Molding

- Co-Injection Molding

- Injection-Compression Molding

- Reactive Injection-Compression Molding

- Reactive Molding

- Multiple-Barrel Reactive Molding

- Microchip Encapsulation

- RTM/SRIM

- Underfill Encapsulation

Autodesk® Moldflow® Insight ile Yapılabilen Analizler :

Plastik Akış Analizi (Plastic Flow Simulation) :

Plastik enjeksiyonda dolum (filling) ve ütüleme (packing) işlemlerini simüle etmek ve optimum proses parametrelerini elde etmek amacıyla kullanılır. Plastik akış analizi yardımıyla :

- En uygun kalıp sıcaklığı ve plastik erime sıcaklığı belirlenebilir.

- Dolum zamanı ve dolum profili optimize edilebilir.

- Ütüleme (packing) zamanı ve ütüleme profili optimize edilebilir.

- Parçayı basabilmek için gerekli olan maksimum enjeksiyon basıncı ve kapama kuvveti gereksinimleri belirlenebilir.

- Enjeksiyon sırasında oluşabilecek kaynak çizgileri (weld lines) ve hava boşlukları (air traps) ve çökmeler tespit edilebilir.

- Malzeme kullanımı optimize edilebilir.

- Parça ve yolluk sistemi tasarımında iyileştirmeler yapılabilir.

- Otomatik yolluk dengelenmesi yapılabilir. Böylelikle bütün kalıp gözlerinin aynı zamanda ve aynı basınçta dolması sağlanabilir.

- Sıcak ve soğuk yolluk sistemlerinin analizi yapılabilir.

- Çok gözlü kalıplar analiz edilebilir.

- Sıcak yolluk sistemleri için valve gate analizleri yapılabilir.

- En iyi yolluk girişi tespit edilebilir.

- Parça geometrisi, yolluk girişi, malzeme, yüzey kalitesi, enjeksiyon basıncı gibi parametrelere bağlı olarak optimum enjeksiyon parametreleri bulunabilir.

En iyi yolluk girişinin bulunması

Dolum analizi

Yolluk dengelenmesi

Valve gate analizi

Kalıp Soğutma Analizi (Cooling Simulation) :

Autodesk® Moldflow® Insight yardımıyla plastik enjeksiyon işlemi sırasında kalıp içerisinde gerçekleşen ısı transferi olayları simüle edilerek, kalıbın optimum şekilde soğutulması için gerekli proses parametreleri bulunabilir ve soğutma elemanları tasarlanabilir. Soğutma analizi ile :

- Kalıbın optimum soğutma zamanı bulunabilir.

- En kısa çevrim zamanına ulaşmak ve parça üzerinde uniform bir sıcaklık dağılımı elde etmek amacıyla kalıp ve parça tasarımı optimize edilebilir.

- Plastik parça, kalıp, soğutma kanalları, insertler ve yolluklar üzerindeki sıcaklık dağılımı bulunabilir.

- Parça üzerindeki sıcak ve soğuk bölgeler tespit edilebilir.

- Dengesiz soğuma ve artık gerilmeler minimize edilerek çarpılmalar azaltılabilir.

- Erkek (core) ve dişi (cavity) kalıp çekirdekleri arasındaki sıcaklık farkları bulunabilir.

Autodesk® Moldflow®`da soğutma analizi yaparken aşağıdaki soğutma elemanları tasarlanabilir:

- Soğutma Kanalları

- İnsertler

- Baffle

- Bubbler

- Hortumlar

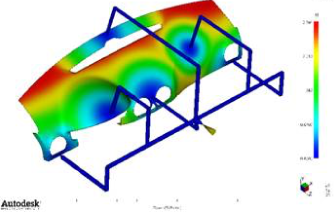

Çarpılma Analizi (Warpage Simulation) :

Autodesk® Moldflow® yardımıyla, plastik parça imal edilmeden önce parçada oluşan çarpılmalar analiz sonucunda görülebilir ve de bu çarpılmaların hangi sebeplerden kaynaklandığı bulunarak bunların giderilmesi için iyileştirmeler yapılabilir. Çarpılma analizi ile:

- Kalıp imal edilmeden önce parça üzerindeki çarpılma dağılımı ve çekmeler görülebilir.

- Çarpılmaların tasarım toleransları içerisinde olup olmadığı, gelişmiş çarpılma görüntüleme araçları sayesinde belirlenebilir.

- X, Y ve Z yönlerindeki çarpılmalar ve toplam çarpılma ayrı ayrı gözlenebilir.

- Parça üzerinde seçilen iki nokta arasındaki ölçünün, parça imal edildikten sonra toleranslar içerisinde kalıp kalmadığı öğrenilebilir.

- Çarpılmaların hangi sebeplerden kaynaklandığı (dengesiz soğuma, çekme, malzeme ve fiber yönlenmesi…) ve bu sebeplerin toplam çarpılma üzerinde ne kadar etkili olduğu bulunabilir.

- Çarpılma sonuçları STL dosyası olarak CAD programlarına aktarılabilir.

Çarpılma sonuçlarının görüntülenmesi

Çarpılmaya neden olan faktörlerin bulunması

Core-Shift (Maça Kayması) Analizi :

Enjeksiyon sırasında, ince ve uzun maçaların ne kadar deforme olacağı hesaplanabilir ve bu deformasyonlar sonucunda plastik parça üzerindeki kalınlık değişimleri hesap edilerek, tasarım toleranslarının aşılıp aşılmadığı gözlenebilir.

Fiber Yönlenmesi (Fiber Orientation) Analizi :

Autodesk® Moldflow® yardımıyla fiber katkılı plastiklerin enjeksiyonu sonucunda oluşan fiber dağılımı analiz edilebilir. Fiber analizi ile :

- Plastik parça üzerinde fiberlerin dağılımı ve yönlenmesi bulunabilir.

- Enjeksiyon sonucunda parçanın termo-mekanik özelliklerinin dağılımı bulunabilir.

- Elastiklik modülünün dağılımı bulunabilir.

- Isıl genleşme katsayısının dağılımı bulunabilir.

- Poisson Oranı dağılımı bulunabilir.

- Parçadaki çarpılmaları ve çekmedeki değişiklikleri azaltmak amacıyla fiberlerin dağılımı optimize edilebilir.

Katkılı plastikler için Autodesk® Moldflow® malzeme kütüphanesinde birçok katkı çeşidi bulunmaktadır. Bunlar :

- Cam fiberler

- Karbon fiberler

- Aramid fiberler

- Asbest fiberler

- Bor fiberler

- Metaller

- Mineraller

Analiz sonucunda bulunan termo-mekanik özellikler diğer yapısal analiz programlarına (ANSYS, ABAQUS) gönderilebilir.

Gerilme (Stress) Analizi :

Dışarıdan uygulanan mekanik ve ısıl yükler karşısında plastik parçanın ne kadar deforme olacağı ve üzerinde oluşan gerilmeler hesap edilebilir. Analizde, plastik enjeksiyon prosesi sonucunda bulunan mekanik özelliklerin dağılımı kullanılır. Bu sayede daha gerçekçi analiz sonuçları elde etmek mümkündür. Yapılabilen analizler :

- Lineer gerilme analizi

- Doğal frekans analizi

- Lineer burkulma analizi

- Nonlineer gerilme analizi

Çekme (Shrink) Analizi :

Dolum ve ütüleme analizi sonucunda bulunan değerleri kullanarak plastik parça üzerindeki çekme dağılımını hesap eder. Çekme analizi ile :

- Plastik parça için tek bir çekme değeri verir.

- X, Y ve Z yönlerinde ayrı ayrı çekme değerleri bulunabilir.

- Çarpılma analizinden bağımsız olarak çekmeleri hesaplayan tek yazılımdır.

- Belirlenen ölçülerin toleranslar içerisinde kalıp kalmadığı analiz sonucunda görülebilir ve ölçülerin toleranslardan ne kadar saptığı tespit edilebilir.